L'avance à l'allumage fixe et centrifuge

Bien mystérieux phénomène finalement, que celui qui impose de produire l’étincelle "en avance" et donc d’enflammer le mélange carburé avant le point mort haut (PMH) du cycle et non à son exacte position comme le bon sens élémentaire le laisserait supposer a priori ?

Là également, nous allons essayer à travers cet article de comprendre ce qu’il se passe, toujours dans le but de prodiguer à notre moteur de TA les meilleurs réglages possibles tout en comprenant ce que nous faisons.

Pour bien appréhender le phénomène, il va nous falloir ralentir le temps qui passe jusqu’au millième de seconde ! On s’aperçoit alors en observant le cycle de rotation du moteur, que notre « explosion » n’en est plus exactement une, mais plutôt une combustion qui prend « un certain temps » depuis son cœur à l’étincelle entre pointes de bougie jusqu’à sa propagation aux extrémités de la chambre de combustion.

Il est communément admis, pour les taux de compression qui nous concernent, que cette durée est de l’ordre de 2 à 2,5 millisecondes (soit 2 à 2,5 millièmes de seconde) au régime du ralenti vers 500 T/min.

Que se passerait-il alors si nous calions le point d’allumage à l’exact PMH ?

Il apparait évident que dans ce cas, la fin de combustion du mélange carburé admis dans le cylindre, et donc le maximum de pression générée, se produira alors que le piston aura déjà parcouru une certaine distance descendante, pendant ces 2,5 millisecondes.

Deux effets très néfastes sur le rendement du moteur apparaissent alors :

1° La combustion se produit dans un volume qui se détend (car le piston descend !) ce qui génère une première perte de rendement.

2° La fin de combustion s'effectue alors qu’une partie de la course descendante du piston est déjà « perdue » et la pression maximum d’explosion ne peut s’exercer sur la totalité du cycle qui lui est dévolue. Deuxième perte de rendement.

Quand le régime augmente, s'y rajoute un effet catastrophique: La combustion arrive à ne pas être achevée alors que le piston passe le PMB. Une partie, parfois importante, de gaz brûlés passe alors par l'échappement et surtout se dissipe en chaleur (et non en travail) par les parois des cylindres: Le moteur chauffe beaucoup, parfois exagérément.

Fort heureusement, via le réglage du point d’allumage permis par la rotation angulaire de l’allumeur, nous allons pouvoir caler celui-ci avec un peu d’avance afin que la fin de combustion - et non son début ! - se produise exactement au PMH, permettant alors d’avoir en ce point la pression maximale du mélange carburé en combustion. C’est ce que l’on appelle communément « L’avance Fixe »

Mais quelle en sera la valeur exactement ? Un peu de calcul simple …

Supposons que le régime de ralenti soit de 500 T/Min, et que la durée de la combustion soit de 2,5 millièmes de seconde (0,0025 sec).

A ce régime, la durée d'un tour moteur est de 60/500 sec et pendant la durée de combustion la rotation angulaire du moteur sera de:

360 X 500 X 0,0025 / 60 = 7,5° Eh bien, on tombe presque "pile poil" sur le calage préconisé par Citroën à l'époque soit 8°

Mais, car en mécanique rien n'est jamais simple, que se passe t-il si par exemple on refait ce calcul au régime de 3000 T/Min ?

360 X 3000 X 0,0015 / 60 = 27° (à grande vitesse, la durée de combustion diminue, la compression étant plus rapide, et les gaz cédant moins de chaleur aux parois des cylindres).

Nous ne retrouvons pas notre valeur de calage fixe de 8°, mais une valeur bien plus élevée, ici encore conforme à ce que préconise le constructeur.

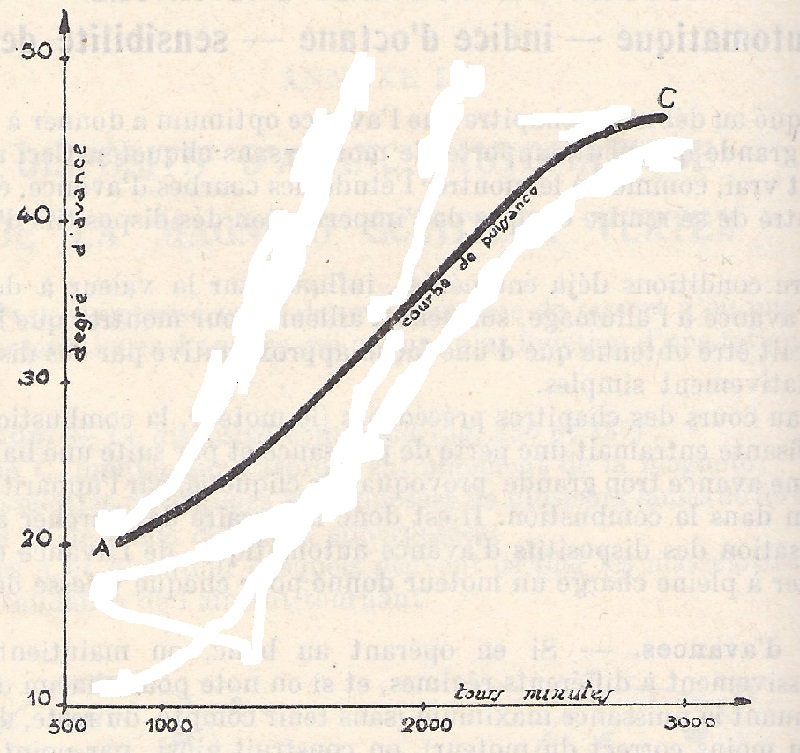

En fait, et après certainement de nombreux passages au banc d'essai, Citroën a élaboré pour ses moteurs de TA une courbe type d'avance correspondant à un angle précis pour chaque régime de rotation moteur, depuis le ralenti jusqu'au régime maximum.

Elle n'est pas ici strictement juste pour un moteur de TA, mais on peut la schématiser ainsi:

Cette courbe est élaborée par le constructeur, sur banc de puissance, pour un type précis de moteur. Elle retrace, pour chaque régime, la puissance maximum obtenue. Au dessus, il y a trop d'avance, le moteur cogne puis cliquette, en dessous, il n'y en a pas assez, le moteur est mou et chauffe. Dans les deux cas le rendement n'est pas optimum.

Nous comprenons donc bien que l'avance accompagne l'augmentation du régime (et donc l'augmentation de puissance) du moteur, et non l'inverse comme on le lit trop souvent. De la même manière, on ne "donne" pas de l'avance, car il y en a toujours via l'avance fixe.

Les différents constructeurs d'allumeurs pour TA (SEV, DUCELLIER, RB, LAVALETTE, etc ...) ont tous utilisé le même principe d'avance centrifuge, permettant de modifier le calage fixe initial et de l'augmenter relativement à l'accroissement du régime moteur.

L'avance centrifuge est basée sur le déplacement de deux masses tournant avec l'arbre menant de l'allumeur, dont l'écartement sous l'effet de la force centrifuge contrarié par deux ressorts soigneusement tarés, provoque le déplacement angulaire, dans le sens de l'avance, de l'arbre porte cames actionnant le rupteur.

Le poids des masses et le tarage des ressorts sont calibrés pour obtenir le respect de la courbe type d'avance centrifuge idéale calibrée au banc d'essais en usine, ou du moins s'en rapprocher au mieux.

On aperçoit bien les deux masselottes, retenues par des ressorts généralement de tarages différents afin de procurer une courbe à deux pentes au lieu d'une droite linéaire pour mieux correspondre à la courbe théorique de puissance

Allons maintenant un peu plus loin dans la théorie en nous penchant sur une représentation extrêmement intéressante pour la question qui nous occupe : Le Diagramme des pressions, qui illustre ce qui se passe au cours d’un cycle de rotation de notre moteur à 4 temps.

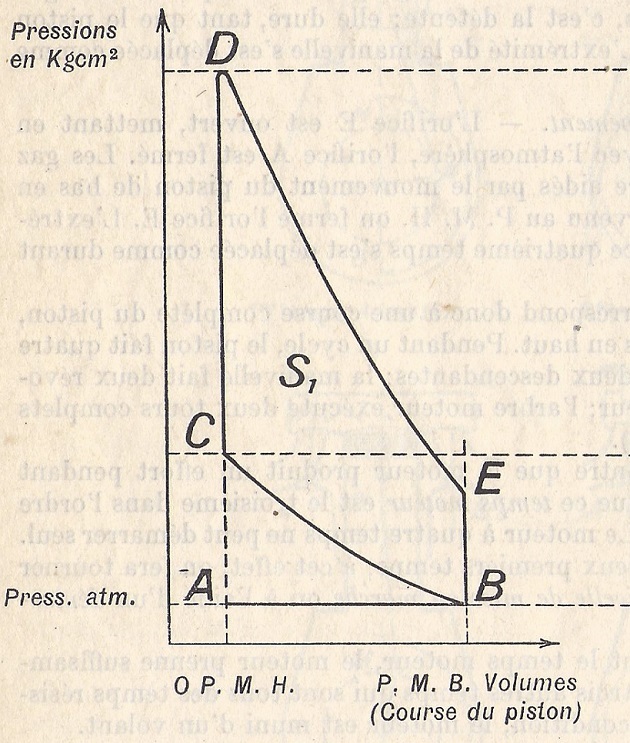

Diagramme théorique

En abscisse nous partons du point mort haut, PMH, jusqu’au point mort bas, PMB, et décrivons le mouvement alternatif du piston.

En ordonnée, nous avons les variations de pression correspondant à ces mouvements, en partant non pas de zéro mais de la pression atmosphérique du milieu ambiant bien entendu.

Chacun des temps moteur sera donc ici illustré par un segment :

AB : 1° temps Admission.

BC : 2° temps Compression.

CDE : 3° temps. Explosion (CD) et Détente (DE).

EB : 4° temps Echappement.

AB : PMH => PMB, nous avons une pression pratiquement équivalente à la pression atmosphérique alors que le moteur aspire le mélange carburé.

BC : PMB => PMH, la compression s'établit et la pression croît dans le cylindre jusqu'à sa valeur de pression maximale de compression.

CDE : PMH => PMB. L’explosion a lieu et l'augmentation de pression liée à la combustion est tout d’abord extrêmement rapide en CD, quasiment instantanée comme nous l’avons vu, puis décroit linéairement en DE jusqu’au PMB au fur et à mesure de la détente du piston: C’est le seul des 4 temps qui retrace un travail effectif du moteur, les trois autres étant résistants.

EB : PMB => PMH. A l’ouverture de la soupape d’échappement la pression tombe, très rapidement aussi, pour retrouver le niveau de la pression atmosphérique, le piston chassant les gaz brûlés et notre cycle peut alors recommencer.

Bon, c'est bien joli tout ça, mais nous avons volontairement légendé le schéma en Diagramme théorique.

Pourquoi théorique ?

5 raisons principales viennent rogner le rendement de notre moteur, qui ne fonctionne pas aussi bien dans la réalité que sur le papier:

1°- La levée des soupapes n'est pas instantanée, et l'équilibre des pressions entre l'atmosphère et l'intérieur du cylindre est retardée

2°- La combustion du mélange gazeux comprimé n'est pas strictement instantanée non plus, nous l'avons vu

3°- La compression ainsi que la détente ne sont pas adiabatiques et les échanges de température entre la masse gazeuse et les parois du cylindre consomment une partie non négligeable de l'énergie de combustion

4°- Le volume des gaz admis est moindre que la théorie le suppose (étirage du mélange, inertie à l'aspiration de la veine de gaz)

5°- Au 4° temps, l'équilibre des pressions est également retardé et AB reste au dessus de la pression atmosphérique, interdisant un remplissage optimal au cycle suivant

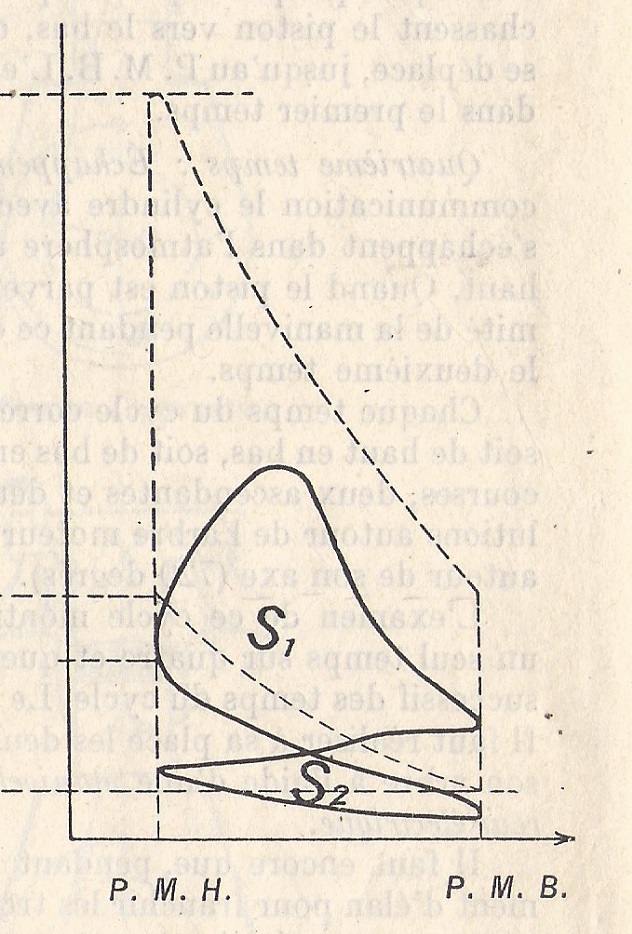

Bref, tous ces éléments combinés font que notre diagramme pratique ressemble plutôt à cela:

Diagramme pratique

Les deux aires S1 et S2 représentant:

- Un travail moteur pour S1

- Un travail résistant pour S2 (mais compensé par les autres cylindres, évidemment)

La performance du moteur considéré sera donc la résultante de S1 - S2 pour chacun des cylindres à chaque tour moteur.

Bien entendu, le tractionniste avisé aura immédiatement compris qu'il nous faut augmenter S1 et réduire S2, notamment en agissant sur les 5 raisons précédentes d'altération du diagramme théorique.

Deux possibilités s'offrent aux ingénieurs motoristes contemporains de la TA:

A- Elaboration d'un "Diagramme de distribution" (toujours par de nombreux essais au banc de puissance par le constructeur) qui va décaler les points d'ouverture et fermeture des soupapes d'admission et échappement, pour compenser l'inertie des veines de gaz entrantes ou sortantes et parfaire le remplissage. Ce sont les fameux AOA, AOE, RFA, RFE bien connus des caleurs de distribution. C'est hors-sujet de cet article, aussi nous passerons vite dessus, d'autant que l'on suppose que notre distribution, invariable, est correctement calée une bonne fois pour toutes.

B- Réglage adapté de l'avance à l'allumage, sujet qui nous occupe pleinement ici.

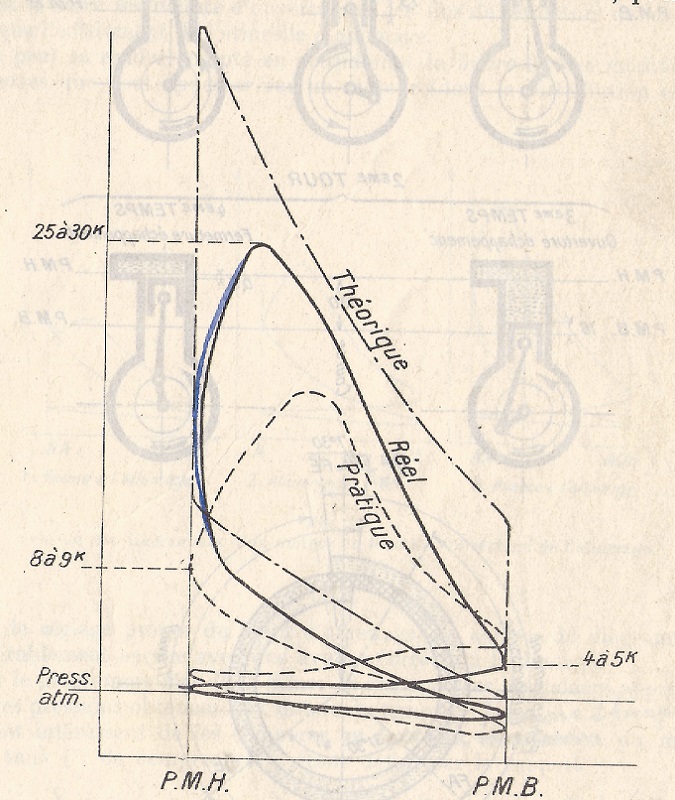

Une fois que A et B auront été bien élaborés et réglés, nous retrouvons alors un troisième diagramme que nous intitulerons "Diagramme réel", améliorant S1, réduisant S2 et tendant à se rapprocher autant que possible du diagramme théorique parfait tout en gardant au moteur les meilleurs qualités de souplesse, facilité de démarrage, faible consommation, etc...

Diagramme réel. Comparaison avec les 2 précédents

Effectivement, notre diagramme réel est sensiblement plus "joufflu" sur S1 et plus "maigre" sur S2 que le diagramme pratique. Les réglages de la distribution et de l'allumage y ont contribué et le rendement sera optimal.

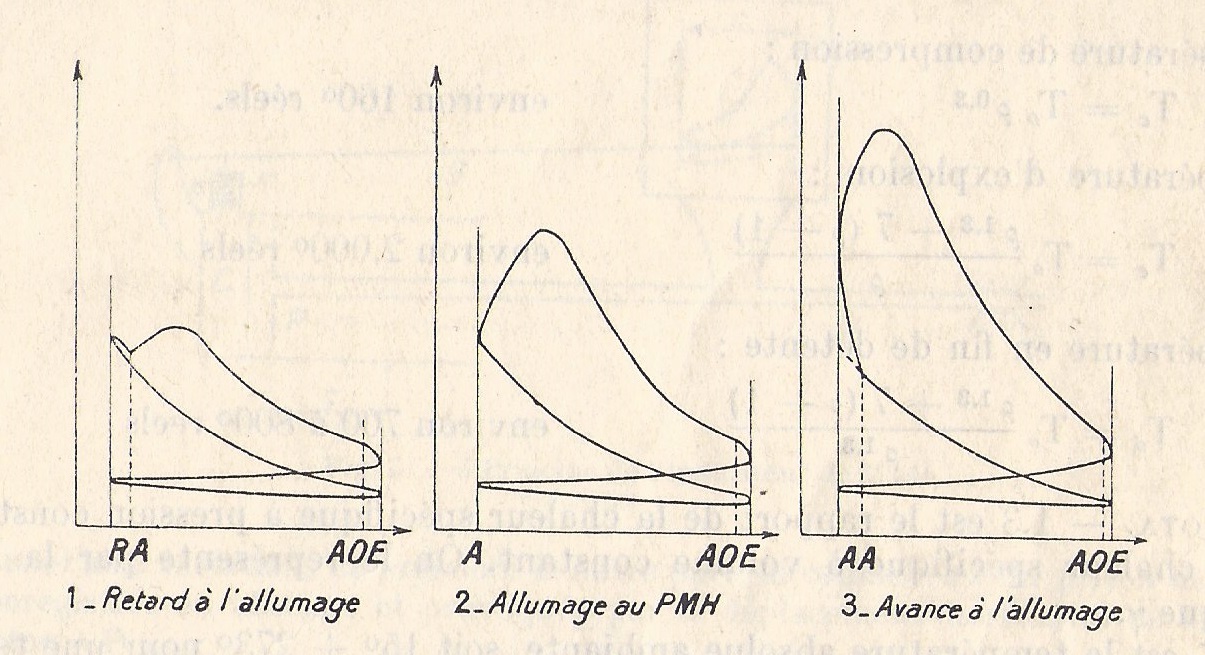

Il nous reste à appréhender l'influence du seul réglage du point d'avance sur ces diagrammes, ce qui est clairement illustré à travers les trois schémas suivants:

Nous voyons très bien l'importance de l'avance sur le rendement du moteur !

En conclusion, le lecteur aura bien compris qu'au cours des réglages de son moteur, la base initiale restera bien le respect des préconisation d'usine, largement testées en amont.

Tout au plus il est recommandé, pour tenir compte de la qualité des essences actuelles en comparaison des carburants d'époque, de relever légèrement la valeur de l'avance fixe vers 12° (réglage d'usine d’ailleurs adopté sur les 11D) au lieu des 8° initiaux.

Bien entendu, ces réglages "usine" ne sont que des compromis, voulus les meilleurs possibles par le constructeur, et une (petite) latitude reste à la portée du fin metteur au point pour peaufiner son point d'avance idéal en fonction de nombreux autres paramètres:

- Degré d'usure du moteur

- Pression atmosphérique, il est communément admis d'augmenter l'avance fixe d'environ 3 à 4° tous les 600 mètres l'air étant moins dense et donc le remplissage moins bon

- Qualité du carburant - et de la carburation ! (Voir l'article sur l'avance manuelle).

- Style de conduite, prépondérance de la recherche de souplesse sur les performances ou l'inverse.

etc ... mais cela ne devrait nous éloigner que de quelques degrés des réglages initiaux.

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 350 autres membres